1.真空玻璃概述

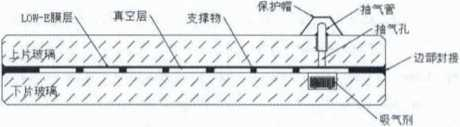

真空玻璃是基于保温瓶原理并参考显像管工艺开发的新一代节能玻璃,两片玻璃之间用0.1-03 mm高的细小支撑物阵列隔开,四周用玻璃焊料熔 封,在玻璃表面或边部留有抽气管或抽气孔,经过 抽真空排气后,将抽气孔封离,形成气压低于0.1 Pa 的真空层,如图1所示。基本杜绝了气体传导和对 流传热,使真空玻璃具有超级保温隔热性能,有效 防止玻璃结霜结露,同时还能够有效阻隔声音的传递.使真空玻璃具有优异的隔声性能。

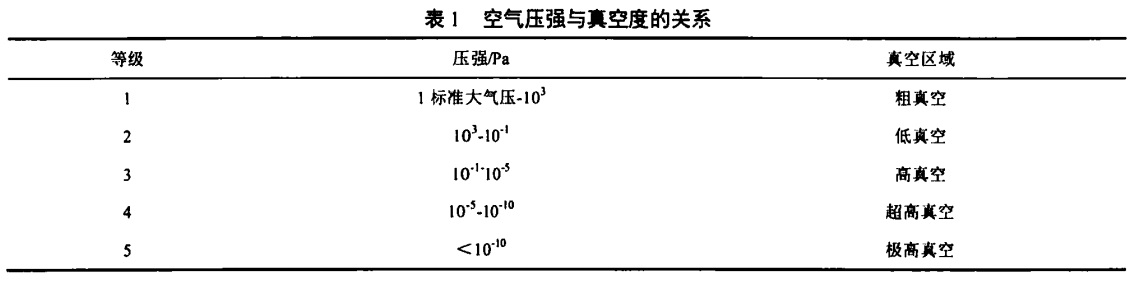

真空玻璃保温隔热隔音性能的关键在于真空度的获取、控制和保持。真空度是对气体稀薄程度的客观度量,严格来讲应釆用每单位体积中气体分子数来表示,由于实验和计算上的方便和历史的原因,人们习惯用压强来衡量真空度的高低,即压强越高,真空度越低,压强越低,真空度越高。真空度最常见的划分如下表

真空玻璃的热导由三部分组成:残余气体热导、支撑物热导和辐射热导。通常认为当残余气体的热 导小于0.1 W/m2 K时,在整个热导组成中才可忽略不计。真空层中的残余气体的压强直接决定气体热导, 经论证残余空气压强和空气热导的关系如下图所示。

由图2可知,要保证真空玻璃的真空层热导小于0.1 W/m2 K,真空度即空气压强必须达到10-2Pa以下的高真 空状态。这个真空度不仅在生产时需要绝对达到,在整个使用过程中中也必须基本保持。实际生产中,真 空度又区分为封离前真空度和封离后真空度,封离前真 空度要求达到IO-5 -IO-4 Pa,封离后真空度保持在IO-1- IO-2Pa。前者是因为封离时和封离后会有少量气体放出, 需要较高的初始真空度;后者是因IO-2Pa以下的空气热 导几乎己可忽略不计,并且真空度获取成本呈几何倍数增长。

1.2真空度获取与控制的主要方法

真空玻璃的高真空度获取与控制的主要方法包括:抽制真空、高温排气与封离。下面分别予以简述。

1.2.1抽制其空

抽制真空即利用各种真空泵将真空玻璃中间层中的气体抽除,使其达到一定的真空度,真空泵的种类 较多,在真空玻璃生产中常用的是油扩散泵和涡轮分子泵。油扩散泵的极限压强为IO-4Pa,涡轮分子泵则 可达到10-8pa,两者各有特点,均可满足真空玻璃的抽制真空要求。实际生产中需要根据所抽真空玻璃负 载的大小选择合理抽速的真空泵,连接在同一真空泵系统中的真空玻璃面积越大或片数越多,需要的抽速 越大。另外,真空系统管路气体流阻对真空泵的抽速也有影响。当泵的抽速一定时尽可能选用流导大的导 管,因此在设计真空系统时,泵抽速的选择、导管的形状选择、尺寸计算都非常重要。如选用导管的流导 很小,而泵的抽速很大,结果对真空层的有效抽速很小,造成不必要的浪费。

另外,真空玻璃真空层到泵口为各管道的串联,气体排放途中需要经过真空层、抽气口、诸多连接管 道和阀门,为减小流阻,应尽量缩短真空玻璃与泵口的距离。根据气体流导的概念,总流导C的倒数等 于各管道流导倒数之和,公式(1):

1/C=l/C|+1/C2+1/C3...+1/Cn (1)

式中:C为真空导管总流导;Ci,C2...Cn为各导管流导。

根据以上公式,总的流导取决于流导最小的那根管道,在真空玻璃抽气系统中最小的抽气管路即为真 空玻璃上片的抽气孔,而孔眼的流导大小正比于小孔的面积,极小的中间层和抽气口无疑为气体流动带来 了巨大阻力;同时在抽制真空后期,气体流动进入分子流状态,空气分子的平均自由程远远大于真空层厚 度,抽气效率大大降低。适当增加真空层高度和抽气口直径,优化真空层与抽气口之间的流导可在一定程 度上提高抽真空效率。

1.2.2高温排气

在真空玻璃前处理过程中,玻璃基板长时间暴露于大气中,表面吸附了大量空气分子并向玻璃表层不断溶解扩散以达到平衡。当玻璃表面暴露于真空中,原有的动态平衡被破坏,气体趋于解溶,重新逸回到 空间,这种现象称为“脱附真空玻璃真空层的体积虽然很小,1平方米真空玻璃的真空层体积仅为0.0002立方米 , 但包围真空层的玻璃表面积却为2平方米 抽真空时,其中做无规则运动的气体分子将很快被抽出,但玻璃表面吸附的大量气体分子及玻璃内部溶解的气体分子却难以被排除干净,未排除的气体分子封离后重新逸出,是造成真空度下降的重要原因。

由于吸附气体的脱附是吸热过程,在抽制真空时,必须辅以高温加热的方式使玻璃表面的气体分子尽 快逸出,实验证明至少300 C以上的长时间高温加热才能有效排除玻璃表面吸附的大部分气体分子。

1.2.3封离

封离是真空玻璃真空度获取的最后一道工序,也是关键节点。真空玻璃的封离方式多借鉴于彩色显象 管和真空显示器,如玻璃管熔封、玻璃片或金属片压封等,封离工艺均己非常成熟稳定,但无论哪种封离方式均需高温加热,其材料受热放出的微量气体在封离的瞬间会被封进真空层内,这是难以避免的,也是 导致封离后真空度略微降低的主要原因。

在实际生产中需严格控制封离工艺流程,将封离放气对真空度的影响降到最低;同时严格保证封离前真空层内的真空度,封离前后真空度的变化不应超过1个数量级,并且封离后的真空度必须保持高真空状态

作者简介:化 山(1983-),工程师.主要从事真空玻璃技术设备的研究,多项专利,十二五、十三五国家课题负责人

转载请保留链接:

https://vacuumglass.net/hotproduct/pumpdown/1467.html

RSS订阅请点击 :

https://vacuumglass.net /feed